流體化床結晶技術 Fluidized-Bed Crystallization (FBC)

技術規模 實廠測試/運轉

適用對象廢(污)水處理業

技術成熟度TRL 9商業化運行或量產

技術分類

- 綠色分離

- 高效去除

- 循環回收

污染物

- 重金屬

- 氮

- 磷

- 氟

- 硬度離子

4L+C

- 低成本

- 循環經濟

- 低碳排放/低耗能

- 低使用空間

- 低污染

適用行業及污染物(濃度)

- 非金屬廢水 (氮、磷、氟) < 3000 mg/L

- 水質軟化 (鈣及鎂) < 2000 mg/L

- 重金屬廢水 (鐵、鈷、鎳、銅、鋅、鉛) < 500 mg/L

- 類金屬廢水 (硼) < 500 mg/L

技術原理

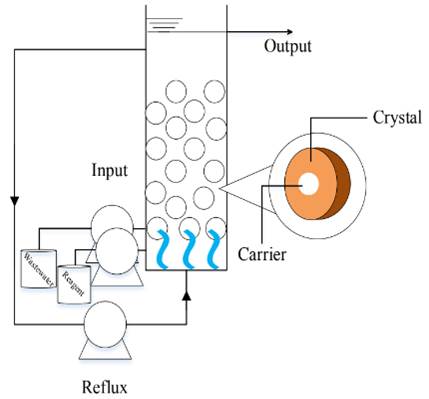

流體化床結晶技術結合結晶學(Crystallization)和流體化床反應器(Fluidized bed reactor, FBR)的相關的理論基礎。其主要原理是在流體化床反應器內部填充高反應面積的載體或藉由反應物自發性形成顆粒體,並提供溶液足夠的表觀速度(superficial velocity)使得載體呈現懸浮狀態,進而展現出類似流體的特性。在此過程中,目標污染物與沉澱劑在適當的過飽和度控制條件下結晶於流體化顆粒的表面,達到污染物分離的同時也實現了資源化效益。

技術概述

反應器內填充粒徑為 0.3-0.5 mm 的載體於流體化床反應槽中,目標廢水及藥劑由反應器底部進入並從底部至頂部流動。同時,在流體化床反應槽外部安裝迴流裝置,用於調整反應器內部的過飽和度,並控制載體達到最小上升速度,使目標污染物在載體表面形成結晶以分離出目標物質為異相結晶,若非為填充載體藉由反應物自發性形成顆粒,則為均相結晶。當結晶顆粒的粒徑達到 2mm 以上時,將其排出槽體進行回收或再利用。

流體化床處理裝置優點為占地面積少、低操作成本、減少藥劑使用量及延長版框使用壽命。現行廢水處理單元中,已含蓋相當廣泛範圍,如硬水軟化、磷酸鹽去除、重金屬離子回收等方面。該技術為國內外近三十年來業界廢水逐漸成熟之廢水中除磷酸、氟化物、硫化物及除重金屬之新興技術,同時流體化床所排出結晶副產物進行可資源再利用。

技術限制與優化方向

技術限制

1. 初期投資成本高

- 設備成本:流體化床結晶系統的設計和安裝需要專業技術和設備,初期建設成本相對較高,包括反應器、泵、攪拌器和自動控制系統等的投入。

- 設計和工程技術需求:為確保系統的高效運行,流體化床結晶系統需要精確的設計和工程計算,以確保顆粒在流體化床中的均勻分佈和有效結晶,增加初期設計的複雜性和成本。

2. 對特定污染物的選擇性

- 適用性限制:流體化床結晶法對於其他難以結晶的污染物,則不太適用,這可能需要與其他水處理技術聯用以達到全面的水質凈化效果。

優化方向

流體化床結晶技術在控制最佳結晶條件時,可能需要改變水體的 pH 值,這會導致排放水無法直接排放,必須經過妥善處理以防止對環境造成破壞。為應對這一問題,可在出流口設置調整槽,將水質調整至符合排放標準後再進行排放。

符合 4L+C 資源循環、節能減碳

低成本、循環經濟、低碳排放/低耗能、低使用空間、低污染

低碳排放/低耗能

- 節能高效:流體化床結晶法相比於傳統的化學沉澱法,所需的能量更低。反應過程主要依賴物理條件(如流體動力學和溫度)來促進結晶,無需高溫或高壓,降低了能量消耗。

- 碳排放低:由於能耗低,相應的碳足跡也較小。此外,這種方法可避免因加藥而引入的大量 CO2排放。

低污染

- 化學添加劑少:流體化床結晶法藉由過飽和度控制結晶過程,所需的化學藥劑較少,這意味著在處理過程中不會引入新的污染物或副產物,減少二次污染的風險。

- 生成高純度結晶:結晶體可直接回收,避免污泥的生成及其處置難題,降低了對環境的潛在污染。

低成本

- 運行成本低:由於該方法需要的化學藥劑較少,能耗低,設備簡單且耐用,維護成本相對較低,綜合運行成本因而減少。

- 減少污泥處理費用:傳統的化學沉澱法會產生大量污泥,需要額外的處理和處置成本,而流體化床結晶法產生的結晶顆粒可回收利用,幾乎沒有污泥產生,進一步降低成本。

低使用空間

- 設備設計精巧:流體化床結晶反應器設計精巧,占地面積小,可以垂直安裝,適合空間有限的應用場所。

- 高效空間利用:流體化床反應器能夠在有限的體積內處理大量的水,適合於需要高處理能力且占地面積有限的場所,如城市水處理廠和工業用水處理設施。

循環經濟

- 資源回收:通過結晶法分離出的結晶體(如磷酸鹽、碳酸鈣)可以回收再利用,作為肥料或工業原料使用,實現資源循環。

- 減少廢棄物:與傳統處理方法相比,流體化床結晶法生成的固體廢棄物更易處理和利用,減少了最終廢棄物排放量,推動了資源的可持續利用。

技術流程

將待處理水源以特定流速進入反應器當中,使得內部填充物呈現流體化的狀態;另一側則加入沉澱劑,使得溶液呈現過飽和狀態。透過擔體與溶液的異質接觸發生結晶沉澱,達到污染物去除。

資料來源 自行研發、技術官網、國內外文獻

Gui L., et al. (2022). Liquid solid fluidized bed crystallization granulation technology: Development, applications, properties, and prospects. Journal of Water Process Engineering, 45, p.102513.

Limtrakul S. (1996). Hydrodynamics of liquid fluidized beds and gas-liquid fluidized beds. Washington University in St. Louis.

Aldaco R., et al. (2007). Particle growth kinetics of calcium fluoride in a fluidized bed reactor. Chemical engineering science, 62(11), p.2958-2966.

Rahaman, M.S., et al. (2014). Ellis, Modeling phosphorus removal and recovery from anaerobic digester supernatant through struvite crystallization in a fluidized bed reactor. Water research, 51, p.1-10.

Battistoni, P., et al. (2000). Struvite crystallization: a feasible and reliable way to fix phosphorus in anaerobic supernatants. Water Research, 34(11), p.3033-3041.

Stratful, I., et al. (2001). Conditions influencing the precipitation of magnesium ammonium phosphate. Water research, 35(17), p.4191-4199.

Van den Broeck K., et al. (2003). Sustainable treatment of HF wastewaters from semiconductor industry with a fluidized bed reactor. IEEE transactions on semiconductor manufacturing, 16(3), p.423-428.

Liao P.L., et al. (2022). The recovery of sulfur as ZnS particles from sulfide-contained wastewater using fluidized bed homogeneous crystallization technology. Chemical Engineering Journal, 430, p.133170.

Zhou P., et al. (1999). Heavy metal removal from wastewater in fluidized bed reactor. Water Research, 33(8), p.1918-1924.

廖柏霖(2023)。流體化床均質結晶技術應用於含硫廢水回收金屬硫化物。博士論文,國立成功大學化學工程學系,台南市。

模廠試驗

- 近期更新