新設硫酸製造廠之SAR技術

發布日期: 114 - 12 - 12

試驗方式與流程

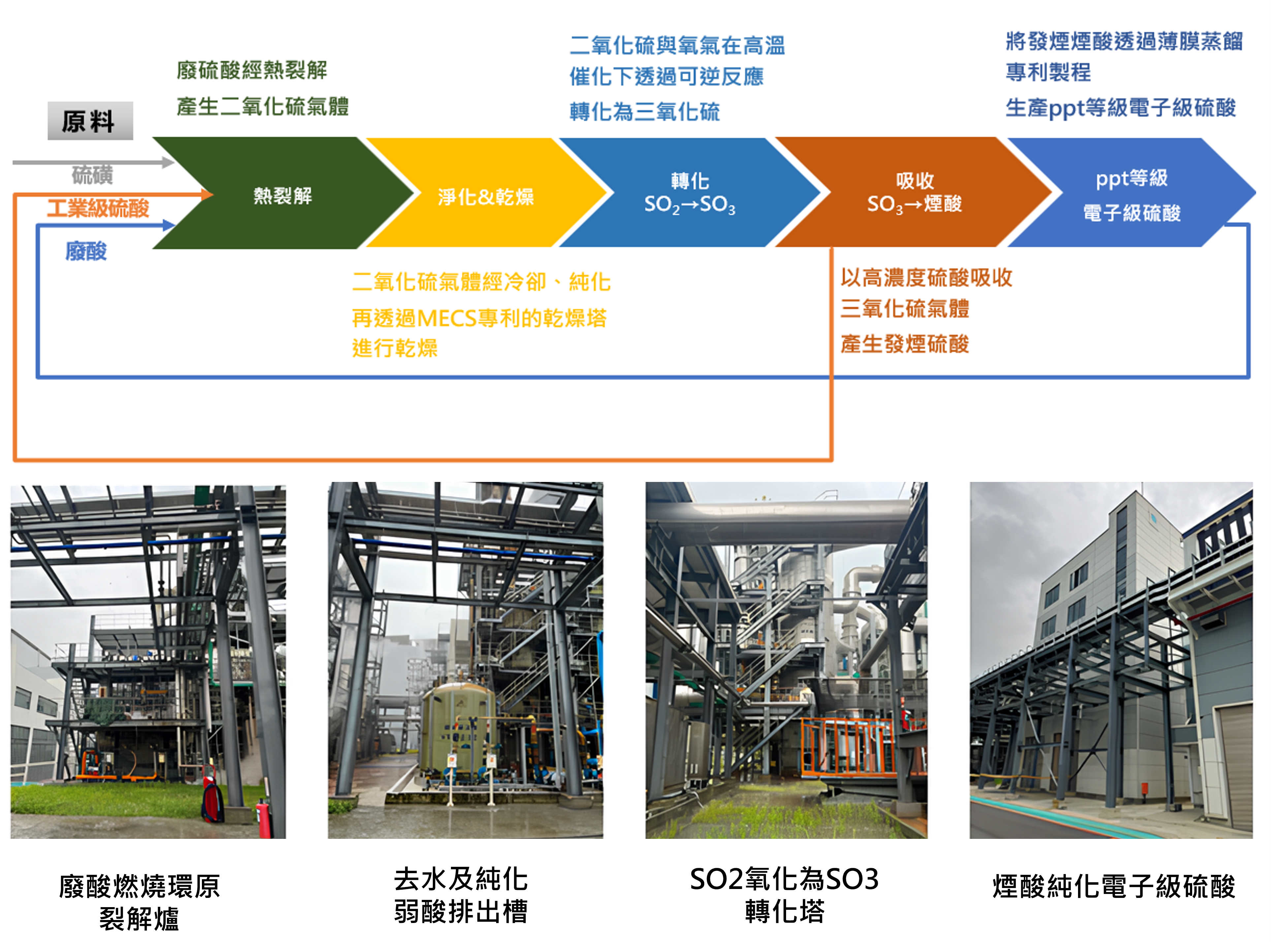

全循環電子級硫酸生產流程如圖1所示,可分為以下五個製程:

1.裂解:硫磺及硫酸進料後至個別貯槽放,硫酸會先至密閉式調配槽內再次確認濃度及做進料量調配,再與硫酸一併以管線輸送至裂解爐中,並以天然氣作為燃料加熱至接近1000℃,使硫磺及硫酸經裂解及燃燒反應,轉換成二氧化硫氣體,再經廢熱鍋爐回收系統,利用製程回收之熱能產生水蒸氣,提供硫酸純化設備作為熱源使用,以及至硫磺貯槽作為管線保溫使用避免結晶現象發生。

2.淨化:此單元有兩個功能,(1)隔熱洗滌:經廢熱鍋爐回收系統後之製程氣體,使用弱酸來飽和並將氣體溫度從300℃降至80℃左右,同時以水洗及冷凝方式將氣體中雜質去除洗淨,脫除部分固體雜質。(2)煙氣冷卻單元:過量的水蒸氣將被冷凝下來,冷凝介質為冷卻迴流水。

3.轉化:經淨化後之煙氣送至轉化塔(填充五氧化二釩催化劑)將二氧化硫轉化成三氧化硫。

4.吸收:最終將三氧化硫煙氣移至一吸收塔中,經由硫酸及水吸收,產生發煙硫酸,最後再以洗滌吸收塔水洗方式,製成濃硫酸產品出貨。

5.半導體級製程:吸收單元所產生之發煙硫酸通過薄膜蒸餾法,產生高純度且無金屬離子的三氧化硫氣體,接着將稀釋的三氧化硫氣體與高純度稀硫酸混合,並過濾除去其固體雜質,可得半導體級硫酸。

試驗結果:

依據設計值,每年可量產24,000噸電子級硫酸;可處理35,000噸廢酸(70% spent acid)。依2025上半年試量產結果,每天可產出64.7噸電子級硫酸(98.5%濃度),即一年可量產23,615噸電子級硫酸(98.5%濃度);可處理33,230噸廢酸(70%濃度)。設計及設備費用約10億,操作成本依據不同操作模式而不同。

圖 1 (上)全循環電子級硫酸生產流程與(下)製程之實廠設置照片